Aire acondiconado sistema «todo aire»

Los sistemas “todo- aire” están constituidos por un equipo compacto o una unidad de tratamiento de aire central, ubicada generalmente en una sala de máquinas, separada del espacio que se acondiciona, utilizando como fluido termodinámico el aire que se distribuye por un sistema de conductos.

La ventaja de estos sistemas es que la centralización de los componentes principales en una sala independiente, hace que no se requiriera en los ambientes acondicionados mantenimiento alguno, dado que no existen como en los otros sistemas, filtros, tuberías, desagües, elementos eléctricos, ni generación de ruidos.

La permutación invierno-verano y la utilización del aire exterior como fuente de ventilación y eventualmente para refrigeración en las épocas intermedias, se puede hacer en forma sencilla y admiten la fácil adaptación de los sistemas de recuperación del calor, permitiendo mediante un proyecto adecuado de conductos, una distribución flexible del aire con un buen barrido, así como un efectivo control de humectación.

Como desventaja se puede mencionar que se necesita mayor espacio para la distribución de los conductos, especialmente cuando las unidades de tratamiento están muy alejadas y existe limitación de la altura de vigas y losas de los techos.

Por otra parte, se requiere la regulación de los caudales de aire por los conductos para cada uno de los locales servidos que a veces se hace dificultosa.

Los sistemas “todo- aire pueden ser de:

Volumen constante

Volumen variable

Los sistemas de volumen constante son los más entendidos, diseñándose para mantener el caudal contante y se varía la temperatura de impulsión a los locales a fin de suministrar en cada instante la cantidad de calor sensible requerida en el mismo.

Los sistemas de volumen variable basan su regulación ajustando el caudal circulante y manteniendo la temperatura de impulsión contante, mediante un accesorio denominado compuerta o caja de regulación, comandada por un termostato del ambiente.

Sistemas de refrigerante variable VRV

Los sistemas VRV (volumen de refrigerante variable) constituyen una alternativa a las diversas posibilidades de configuración de sistemas de aire acondicionado tipo todo refrigerante que requiere un edificio.

Esos sistemas son de expansión directa utilizando el mismo refrigerante como fluido transportador de la energía térmica, con lo que se eliminan los intercambios de calor entre los distintos medios como puede ser el desplazamiento de aire o agua como fluido termodinámico, eliminando bombas o ventiladores.

Constituye un conjunto múltiple que permite la conexión frigorífica de una unidad

exterior a varias interiores, pudiendo vincular hasta 16 unidades interiores con una sola unidad condensadora, las que fabrican en capacidades nominales de 5; 7,5 y 10 toneladas de refrigeración.

De esa manera, permite adaptar la instalación de aire acondicionado a cualquier configuración, mediante diversos modelos de unidades interiores y una gran flexibilidad en el diseño del trazado frigorífico facilita la adaptación de la instalación a la configuración del edificio.

Están concebidas para que el arrastre de aceite del cárter del compresor sea mínima a fin de aumentar la longitud de tuberías refrigerantes, de modo que entre las unidades interiores y exterior se pueden alcanzar hasta 100 m, con diferencia de altura de hasta 50 m,

Las unidades condensadoras exteriores son compactas y modulares especialmente fabricadas para colocación a la intemperie, estando diseñadas para instalarlas en tandem, para lo cual tienen una altura unificada y disponen de un compresor tipo scroll que unido a un sistema de variación de frecuencia denominado inverter, modula continuamente la potencia entregada en función de la demanda del conjunto de unidades interiores, el que aplicado al motor del compresor, permite regular su velocidad para adaptarse a la demanda, con un menor desgaste y un mayor ahorro energético.

Los sistemas VRV pueden proporcionar, frío solo o frío, calor y ventilación en forma simultánea mediante la bomba de calor, en un sistema de climatización descentralizado compuesto por zonas individuales.

En efecto, en una sala de reunión de una oficina puede requerirse refrigeración pero en una zona perimetral, puede necesitarse calefacción.

La distribución de agua para estos sistemas de climatización se puede realizar por medio de 2 o 4 tubos.

Con una distribución de dos tubos, se puede enviar a la unidad alternativamente agua refrigerada o caliente.

Si los circuitos de alimentación de las U.T. (unidades terminales) se han subdividido por zonas de igual carga, es posible que con este sistema se logre el mantenimiento de las condiciones proyectadas, enviando agua refrigerada o caliente a cada una de las zonas según necesidades.

Sin embargo la obtención de una perfecta zonificación con un sistema de dos tubos es casi imposible por la gran variación de cargas en un local.

Con un sistema de cuatro tubos, con unidades de tratamiento de frío y calor, se envía agua refrigerada y caliente a cada U.T. durante todo el año. (Estas U.T. disponen de dos baterías).

La temperatura se regula en cada U.T. por medio de un termostato que actuará sobre el caudal de cada tubo.

El último sistema descrito es ideal desde el punto de vista de zonificación, únicamente se deberá cuidar que nunca haya superposición al actuar las válvulas sobre el circuito frío y caliente ya que se produciría un despilfarro de energía.

Resumiendo:

Podría utilizarse una instalación de dos tubos para edificios con zonas bien definidas o para las que no precisen un control riguroso de la temperatura; o un sistema de cuatro tubos cuando la zonificación la da el propio equipo.

EL FAN-COILL INDIVIDUAL

Como su nombre lo indica, fan (ventilador) y coil (serpentín), el fan-coil no es más que un gabinete con un serpentín por el cual circula el agua fría o caliente proveniente de una unidad de enfriamiento o una caldera y ventiladores centrífugos que provocan la circulación del aire del local, constituyendo las unidades terminales en los mismos.

Cada unidad terminal fan-coil está constituida por un gabinete que contiene la toma de aire exterior y de retorno, filtro, serpentín y ventiladores centrífugos de doble entrada montados sobre un eje común a un motor eléctrico, que distribuye el aire al ambiente por medio de una reja frontal u horizontal.

Cuenta con un pleno de mezcla en la parte inferior para regular las proporciones de aire de retorno del local y aire nuevo de ventilación y de esa manera, el aire circula y atraviesa sobre el serpentín o batería que puede ser de 2 a 4 hileras por la cual fluye el agua fría o caliente.

Los sistemas que emplean este tipo de equipos son de instalación muy simple y tienen la posibilidad de regulación manual o automática de temperatura en cada ambiente, ajustando la capacidad del ventilador, los que cuentan con tres velocidades y eventualmente el control del caudal de agua suministrado, adecuando de esa manera su capacidad a las cargas parciales.

En la mayoría de las aplicaciones residenciales no todas las habitaciones son utilizadas al mismo tiempo o con la misma intensidad de carga.

Con la instalación de fan-coil en cada ambiente, se puede lograr el control individual de temperatura lo que permite obtener una instalación altamente eficiente, al enfriarse los locales que realmente se utilizan, puesto que cuando no se requiere refrigeración, deteniendo el ventilador, se reduce la transferencia de calor del aire al mínimo.

La gran ventaja de los sistemas de climatización con fancoils está en su gran flexibilidad de funcionamiento, porque es posible parar las unidades de acuerdo con las necesidades.

Sin embargo este sistema tiene una serie de inconvenientes que limitan su uso; prescindiendo de consideraciones de tipo económico tenemos los siguientes:

Distribución de aire mala, que muchas veces da lugar a problemas de corrientes molestas.

– Necesidad de crear una red de distribución de aire de renovación (En este caso una UTA pre-trata el aire primario antes de distribuirlo a los fancoils)

– Imposibilidad de controlar el grado de humedad con el aparato terminal.

– Mantenimiento importante debido al gran número de ventiladores y motores eléctricos en la instalación.

– Nivel sonoro bastante elevado.

– Incierto control de la tª, sobre todo si los termostatos son del tipo todo-nada.

– Espacio ocupado en planta y consideraciones eléctricas.

El sistema de control puede hacerse por medio de un termostato todo-nada que actúa sobre el motor eléctrico del ventilador.

Si se desea que el mismo dispositivo controle el funcionamiento del equipo en invierno y en verano, el termostato debe incorporar un dispositivo de inversión de actuación frío-calor.

Este sistema se emplea con frecuencia en edificios destinados a oficinas

¿como funciona el sistema de fan coils?

El sistema todo agua es aquel en que en el espacio acondicionado hay unidades terminales denominadas fan-coil individuales en los cuales circula agua fría o caliente por serpentines y con ventiladores se difunde el aire en el local.

El agua se la distribuye mediante bombas y cañerías desde una unidad enfriadora de agua o una caldera ubicada en forma remota, según el esquema que se muestra en la figura, siendo un sistema muy utilizado en aplicaciones residenciales o departamentos, hoteles, hospitales, oficinas, clínicas, escuelas, etc.

La distribución con agua en lugar de aire para transportar el fluido termodinámico desde la planta de tratamiento a las zonas, produce una enorme disminución de espacios ocupados.

La instalación de conductos se reduce al mínimo, dado que normalmente no se necesitan ni para la impulsión y retorno y el montaje, solo consiste en El sistema de aire acondicionado todo agua está conformado por los siguientes componentes básicos:

• Unidades terminales o fan-coil individuales.

• Planta de tratamiento del agua compuesta por unidad enfriadora y caldera.

• Sistema de dstribución, mediante cañerías y bombas.

SISTEMAS COLECTIVOS

.sistemas colectivos de aire acondicionado

Los sistemas centrales tienen ventajas técnicas con respecto a los semicentralizados o

individuales, entre las que se pueden mencionar:

- Climatización más uniforme del edificio

• Ocupan menos espacios útiles

• Menores redes de distribución de energía

• Mas económicos

• Mejor rendimiento térmico

• Mayor durabilidad

Hay que distinguir entre sistemas que utilicen agua como fluido caloportador único o principal y los que utilizan exclusivamente aire.

Tipos:

En general, los acondicionadores de aire para habitaciones, sistema separado simple consiste en una unidad interior y una unidad exterior, pero el sistema separado multisplit provoca una simplificación en el caso de varios locales, ya que consiste en una única unidad condensadora exterior, que se puede vincular de 2 hasta 6 unidades interiores, estando la capacidad total de enfriamiento del sistema determinada por la unidad exterior.

En la práctica, sin embargo, es poco usual que se necesite operar simultáneamente todas las unidades interiores durante el día, tal cual se indica en el ejemplo de la figura, lo que permite en los sistemas multisplit diseñar una unidad condensadora más económica.

En efecto, las unidades condensadoras pueden a servir a unidades evaporadoras interiores cuya una capacidad total puede llegar hasta el doble de la unidad condensadora y en este caso, cuando están en funcionamiento todas las unidades evaporadoras, se eleva la potencia frigorífica total del sistema, debido a que la temperatura de evaporación aumenta permitiendo incrementar la capacidad de enfriamiento, valor que está previsto en el diseño de fabricación de la unidad condensadora y su compresor.

Aire acondicionado mediante condensadora exterior y split, el sistema más común.

Estos sistemas tienen dos partes, una interior y otra exterior, con la idea de separar la zona de evaporación y la de condensación.

Ambas unidades se comunican por medio de tuberías de cobre para la conducción del refrigerante, así como los cables eléctricos de alimentación y control.

Constituyen el sistema denominado “todo refrigerante” o también llamado “sistema separado” (SPLIT SYSTEM).

La unidad exterior puede instalarse suspendida o apoyada en una azotea, marquesina, balcón etc., a la misma altura, en un nivel superior o inferior al de la unidad interior, la cual se instalará dependiendo del tipo al que corresponda. Las potencias de refrigeración

varían desde 2000 a 12500 frigorías/hora.

Tipos de unidades interiores:

- Mural: para colocar colgado sobre pared

- Cassette: puede ser para embutir dentro del cielorraso con una altura de aproximadamente 35 cm o del tipo para suspender bajo el cielorraso ocupando solo 17 cm, de cuatro o dos vías de distribución del aire

- Consola: para apoyar sobre el piso

sistema de aire acondicionado todo en uno, la unidad de ventana

Éste era el sistema unitario típico, el cual está cayendo en desuso cada vez más por la necesidad de realizar un agujero en la pared principal y así poder instalar el equipo.

En la figura se muestra el esquema de un aparato de ventana.

Un aparato de ventana está constituido esencialmente por un compresor hermético, un condensador, un evaporador controlado por un tubo capilar, dos ventiladores (para condensador y evaporador), un panel de control y una envoltura protectora y embellecedora.

El refrigerante líquido a la salida del condensador fluye a través del tubo capilar hasta el evaporador que cuando la máquina funciona está en depresión.

El refrigerante líquido hierve en el evaporador y sustrae el calor de la superficie del mismo.

Un ventilador aspira el aire del ambiente a través de un filtro y lo impulsa sobre el evaporador, este aire se enfría y en cierto grado se deshumecta.

l evaporador a baja presión es aspirado del evaporador a través de la línea de aspiración por el compresor, donde es comprimido.

En el condensador el gas caliente se licua cediendo calor al aire exterior y el ciclo se repite.

Un termostato regulable actuado por la tª del aire de retorno suele ser el único control del equipo y está montado en el panel de control junto con el interruptor de marcha y parada.

Su colocación es sencilla y se instala en pequeños locales con relativamente bajas cargas térmicas.

Las limitaciones que tienen estos equipos:

- El alcance está limitado a locales no muy profundos, en general menos de 5 m.

- No están diseñados para instalarlos con conductos de distribución.

- No tienen alta capacidad de ventilación, porque está destinado a locales con pocas personas, donde no es necesario una renovación grande de aire del local.

- No están fabricados para funcionamiento permanente en el ciclo de refrigeración durante todo el año.

- No cuentan con control de humedad.

El filtrado es de baja eficiencia del tipo lavable.

- Son equipos autocontenidos donde el compresor está incluido en el mismo equipo por lo que en general no son equipos inaudibles.

El equipo no debe ubicarse de modo que descargue el aire sobre las personas directamente, contando con lamas para orientar fácilmente la descarga de éste.

Se debe instalar con una leve caída hacia el exterior para que el agua recogida en la bandeja de condensados, pase a la zona bajo el ventilador para que aprovechando la evaporación aumente el rendimiento de la unidad condensadora.

Esta pendiente también evita que el agua de lluvia pueda pasar al interior del local.

|

la elección del aire acondicionado dependiendo de la zona a usar (zonificación) |

El diseño de todos los aparatos destinados a las instalaciones de aire acondicionado debe ser dimensionado para que satisfagan las cargas máximas, tanto en verano como en invierno.

Sin embargo, en muchos casos una instalación de aire acondicionado debe ser proyectada para servir a un conjunto de locales que difieren entre sí, ya sea por su orientación, cargas internas, efecto solar, distintas condiciones de funcionamiento, etc. De esa manera, debe aplicarse en el diseño de los sistemas, el criterio de zonificación que consiste en agrupar en una misma zona de acondicionamiento todos aquellos ambientes cuyas cargas térmicas varíen en forma similar.

Para poder regular las condiciones en cada uno de esos ambientes caracterizados por sus distintas exposiciones o en general por cargas térmicas diferentes que varían de manera diversa a lo largo del día, es necesario subdividir el edificio en zonas de similares características, cada una de las cuales debe ser controlada independientemente de las otras y esta necesidad condiciona el tipo de sistema a adoptar y su proyecto.

Los principales factores que provocan las condiciones variables en el funcionamiento de los sistemas de aire acondicionado son los siguientes:

- Radiación solar

- Horarios de uso

- Disipaciones internas

Sistemas unizona: Se trata de sistemas de climatización al servicio de un único local o de una serie de locales cuya demanda térmica varía de igual manera en el tiempo.

Sistemas multizona:

En este caso el sistema está al servicio de locales cuya carga varía de forma distinta en el tiempo, pero cuyo horario de funcionamiento es el mismo

clasificación de los sistemas de aire acondicionado

1.-Según sea la zona climatizada por un equipo:

- Unitarios (una sola sala) e individuales (una sola vivienda)

– Compactos: cuando todo el equipo forma un bloque.

– Partidos: cuando uno de los intercambiadores está separado del resto de los componentes.

- Colectivos (un edificio)

- Urbanos (una urbanización o varios edificios)

2.- Según el fluido caloportador.

a) Todo aire.

b) Todo agua.

c) Aire y agua.

d) De expansión directa

Las unidades terminales (U.T.) en los todo aire son las rejillas y difusores, que reducen la presión y el nivel acústico. Las UT en los todo agua son los fan-coils y en los mixtos los inductores.

Psicometricas del aire

Volumen específico:

La unidad usada en psicrometría viene expresada en m3 de aire húmedo por Kg. de aire seco.

Nótese que hemos definido por Kg. de aire seco y NO por Kg. de aire húmedo.

– Calor específico:

Es la cantidad de calor necesario para elevar un gramo de la sustancia, 1ºC su temperatura.

Por lo tanto, el calor específico del agua vale 1 cal/g*ºC (=1 kcal/kg*ºC) .

Aunque este valor como todos los calores específicos, únicamente es válido a 25ºC, puesto que varían con la temperatura, nosotros sin embargo, generalmente, los consideramos constantes dado que no vamos a trabajar con temperaturas excesivamente alejadas de lo normal, con lo que estas variaciones serán despreciables.

– Temperatura de termómetro seco:

Es la temperatura del aire medida con un termómetro ordinario.

– Temperatura de termómetro húmedo:

Es la temperatura del aire medida por un termómetro cuyo bulbo está envuelto en un paño húmedo, y colocado en la trayectoria de una corriente rápida de aire.

– Temperatura del punto de rocío:

Es la temperatura a la que debe ser reducido el aire para comenzar a condensar la humedad en él contenida.

En este punto la máxima tensión parcial de vapor correspondiente a esta temperatura, es la que tiene el vapor contenido del aire.

Es decir, hemos llegado a la saturación.

– Humedad:

Los términos comúnmente usados para indicar la presencia o ausencia de humedad en el ambiente, son por ejemplo: “Hay mucha humedad hoy”, términos ciertamente faltos de carácter técnico y notablemente ambiguo.

– Humedad absoluta:

Se mide en gramos de vapor de agua por Kg de aire.

– Humedad relativa:

Es la relación entre el peso de vapor contenido en un cierto peso de aire seco, y el peso de vapor que habría en el mismo peso de aire seco, a la misma temperatura.

Se expresa en tanto por ciento.

Obsérvese que es la relación entre la humedad específica dada y la de saturación.

– Calor sensible:

Calor introducido o extraído en la mezcla aire-vapor, para cambiar su temperatura pero sin cambiar el estado.

– Calor latente:

Calor introducido o extraído en la mezcla de aire variando el contenido de vapor, sin variar la temperatura.

Calor total:

(Entalpía). Es la cantidad que indica el contenido total de calor de la mezcla aire-vapor por encima de 0º. Se expresa en Kcal. por Kg. de aire seco.

la psicometria no olvidemos que lo que siempre intena es encontrar el punto de confort

LA TEMPERATURA DEL PUNTO DE ROCIO

La temperatura del punto de rocío es la temperatura umbral a partir de la cual, si la disminuimos, se empieza a condensar la humedad del aire, pasando al estado líquido.

Por ejemplo, si pusiéramos un vaso de agua caliente en una habitación cuya temperatura ambiente fuera de 24 ºC y cuya humedad relativa fuera del 50%, el agua del vaso se evaporaría paulatinamente en el ambiente.

Si enfriamos el vaso gradualmente con hielo, cuando la superficie del vaso alcance los 13 ºC, el agua empezará a formas gotitas en ella.

La humedad de la habitación se recolectará también en el interior del vaso, cuyo nivel de agua comenzará a aumentar.

Esta temperatura, a la que se condensa en forma de gotitas el agua que contiene el aire, se denomina temperatura del punto de rocío del aire.

Se puede retirar la humedad del aire haciéndolo pasar sobre una superficie cuya temperatura esté por debajo de la del punto de rocío; el agua se condensará sobre la superficie fría, como puede ser la del serpentín de un acondicionador de aire

Hay que drenar la humedad condensada, y es esta humedad condensada el agua que se ve salir por el conducto de condensado de un acondicionador de aire.

Se puede analizar el contenido de agua del aire utilizando una combinación de las temperaturas de bulbo seco y bulbo húmedo

.La temperatura del bulbo seco y el bulbo humedo

La temperatura de bulbo seco corresponde al nivel de calor mensurable del aire, y se obtiene mediante el uso de un termómetro normal.

La temperatura de bulbo húmedo se obtiene mediante el uso de un termómetro dotado de una mecha en uno de sus extremos, empapada en agua destilada.

La medición de un termómetro de bulbo húmedo tiene en cuenta la humedad del aire cuya temperatura se mide, por lo que refleja todo el calor contenido en el aire.

El termómetro de bulbo húmedo se enfriará más que el de bulbo seco debido a la evaporación del agua destilada.

El uso del agua destilada se debe a que algunas clases de agua llevan minerales indeseables disueltos o en suspensión, algunos de los cuales son susceptibles de alterar la temperatura del punto de ebullición del agua.

los gases recalentados en el aire

El aire no es un elemento o gas puro, sino que consiste en una mezcla de varios gases diferentes: alrededor de un 78% de nitrógeno, un 21% de oxígeno y aproximadamente un 1 % de otros gases.

La presencia de estos gases en el aire se debe a que están altamente recalentados. Por ejemplo, el nitrógeno hierve a -195 ºC y el oxígeno a -183 ºC, ambos a presión atmosférica.

Ésta es la razón de que se afirme que ambos son gases recalentados.

El aire no está totalmente seco.

El agua de la superficie de la Tierra (un 65% de la cual es agua) y la lluvia mantienen un cierto contenido de agua en la atmósfera, en todo momento y en todas partes (incluso en el desierto).

El agua que con tiene la atmósfera es lo que se llama humedad.

El cuerpo humano, en su proceso metabólico, debe eliminar calor producido por las reacciones en curso en el organismo.

El sudor, entre otras funciones, cumple la de eliminación de este calor producido en el organismo. Para ello el sudor, al evaporarse, toma calor del cuerpo humano, realizándose con ello el enfriamiento del mismo.

No obstante, una persona situada en un ambiente húmedo tendrá dificultades para evaporar el sudor que produce, obteniendo esta sensación de «calor pegajoso» característica de una serie de ciudades españolas situadas en las costas.

La persona situada en un ambiente seco, por el contrario, verá que evapora el sudor con extraordinaria facilidad, y aún esta misma facilidad puede producir, en casos extremos, una serie de molestias a personas particularmente sensibles a la sequedad, ya que la evaporación no sólo afecta al sudor, sino a la saliva, al líquido que impregna las mucosas nasales, etc.

El contenido de agua en el aire (su humedad) se mide por su peso, expresado en gramos.

El aire sólo es capaz de retener una muy pequeña cantidad de vapor de agua.

Por ejemplo, una atmósfera que esté húmeda al 100% a 21 ºC, tiene una presión de vapor de 760 mm Hg y puede aceptar hasta 15,8 gramos de humedad por kg de aire.

Se utilizan varios métodos para calcular el porcentaje de humedad contenida en el aire, siendo el de la humedad relativa el más práctico y el que más se utiliza para medidas de campo.

Se basa en la comparación entre el vapor de agua, en peso, contenido en 1 kg de aire y el vapor de agua que esa misma cantidad de aire podría llegar a almacenar si estuviese saturada al 100%.

La psicrometría consiste en el estudio del aire y de sus propiedades y de manera más detallada la podemos definir como “la rama de la Física relativa a la medida o a la determinación de las condiciones atmosféricas, particularmente en lo concerniente a la humedad del aire.

Es el método fundamental para medir el efecto del aire acondicionado artificialmente sobre las condiciones atmosféricas del medio ambiente.”

su fin primordial, encontrar el confort en las personas

condiciones óptimas de confort

Como ya se ha puesto de relieve al hablar de los gráficos de confort, también llamados curvas de bienestar, las condiciones: temperatura y humedad, óptimas para cada ocupante son aproximadamente constantes; sin embargo, como es lógico, varían de un ocupante a otro.

En España, normalmente, a la hora de confeccionar un proyecto, se suelen adoptar unas condiciones interiores de 25ºC y humedad relativa alrededor de un 50 %.

La temperatura fijada en verano, en el interior, depende fundamentalmente de la temperatura exterior.

No es aconsejable realizar acondicionamiento de aire con saltos de temperatura (diferencia de temperaturas entre el exterior y el interior) excesivamente elevados, ya que el contraste es excesivo e incluso perjudicial.

Nos referimos naturalmente, al contraste entre la temperatura del exterior y las condiciones halladas en el interior del local.

Estas condiciones de confort indicadas, corresponden exclusivamente a verano. Es un hecho psicológico, facilitado por el tipo de ropas que se usan en invierno, que las condiciones óptimas de confort sean en invierno distintas de las de verano.

Así encontramos que, en invierno, temperaturas superiores a 21 o 22ºC suelen ser molestas para la mayoría de los ocupantes.

Nuevamente, la humedad que suele ser correcta, se encuentra alrededor del 50 %. En resumen, las condiciones óptimas en invierno, aceptadas por la mayor parte de la gente son las de 20ºC y 50 % de humedad relativa.

El concepto de confort describe un delicado equilibrio de sensaciones placenteras del cuerpo producidas por su entorno, y se puede decir que lo apreciamos cuando no somos conscientes de ninguna incomodidad.

el confort en el aire acondicionado, aspectos más importantes

Los profesionales de la calefacción y el aire acondicionado tienen como labor la consecución de una atmósfera confortable para las personas.

El confort proviene de cinco aspectos de nuestro entorno:

1º La temperatura.

2º La humedad.

3º El movimiento del aire

4º La limpieza del aire.

5º La pureza (ventilación)

La temperatura:

Según el Reglamento de Instalaciones Térmicas en Edificios (R.I.T.E), la tª en calefacción debe estar entre 20 y 23 ºC, y en refrigeración entre 23 y 25 ºC.

La carga del local climatizado se aporta calentando el aire de recirculación hasta una tª máxima de 35ºC y la de refrigeración, enfriándolo hasta una tª mínima de 12ºC, siendo el aire impulsado en una hora de 4 a 5 veces el volumen del local climatizado (= caudal)

La humedad del aire acondicionado:

afecta al grado de bienestar debiéndose mantener entre el 40 y 60% (H.R.), para mantener el aire en la zona de confort.

Al calentarse el aire, el grado de HR disminuye por permanecer constante el grado de humedad absoluta, por lo que es preciso colocar humectadores a la salida de la batería de calor, que pueden se de agua pulverizada o mantas humedecidas.

En todos los casos absorben el calor latente de vaporización del agua que se estima en 540 kcal/kg.

Por el contrario, al enfriarse el aire el grado de HR aumenta por mantenerse constante la absoluta. Para hacer descender la HR y mantenerla en la zona de confort hemos de bajar su tª por debajo de la tª de rocío para que se condense el agua sobrante.

Esto supone una nueva carga térmica que debe compensar el aparato refrigerador.

Limpieza del aire:

El hombre, normalmente, respira alrededor de 15 Kg. de aire cada día, lo que comparado con 1,5 Kg. que toma en alimento y 2 Kg. de agua que bebe, nos da idea de lo importante que es para la salud y el confort la limpieza del aire.

Generalmente el aire está contaminado con impurezas, tales como polvo, y debe filtrarse.

Generalmente se colocan filtros que sólo permiten el paso de partículas de escasas micras de diámetro que periódicamente deben ser sustituidos o limpiados (con chorro de aire o agua en contracorriente a la dirección de circulación del aire), por supuesto una vez desmontados.

En clínicas y hospitales (quirófanos y cuidados intensivos) también se colocan en los conductos filtros de alta eficacia y lámparas germicidas en retornos de zonas críticas.

Velocidad del aire:

La apropiada velocidad del aire ha sido anteriormente citada como una de las necesidades del confort.

Los beneficios de un ambiente con temperatura y humedad correctas, sólo pueden transmitirse al cuerpo humano mediante una correcta circulación del aire.

Por tanto, el aire debe ser distribuido y circulado uniformemente por toda la habitación acondicionada, con velocidad inferior al máximo indicado para cada uso.

Un sistema de acondicionamiento de aire es tanto mejor, cuanto mejor sea su sistema de distribución de aire.

Ventilación:

Los olores y el humo que se acumulan en la mayoría de las habitaciones deben diluirse por la aportación de aire exterior.

Cuando una habitación no acondicionada se llena de humo y olores, la gente generalmente abre una ventana para ventilar la habitación.

Una unidad de acondicionamiento de aire, puede hacerlo mejor. Puede acondicionar (enfriar, calentar, filtrar) el aire exterior introducido para la ventilación.

Esta positiva ventilación asegura un aprovisionamiento continuo de aire exterior, lo que crea una ligera sobrepresión dentro de la habitación.

| De esta forma se evita que el aire sucio, no acondicionado, penetre en la habitación por las rendijas de las puertas y ventanas.aunque no es un apartado del confort, también debemos de tener en cuenta los gases recalentados en el aire

|

consejos para el mantenimiento del aire acondicionado

El hecho de mantener o intentar hacer preservar algo con el tiempo ya sea de algún artefacto electrónico o mecánico como es este caso en particular involucra aspectos de cuidado y limpieza, de preservar y no forzar, y por supuesto cuidar y no romper o dañar.

Si el dañamos el producto perderemos la garantía del mismo, es decir, si se observa que hay fallos o averías en las máquinas es conveniente llamar a un servicio técnico y que nosotros como usuarios no intentemos arreglar el aparato puesto que las circunstancias pueden ser irreversibles.

Los problemas menores que empiezan a empeorar dentro de un circuito de funcionamiento de un equipo de aire acondicionado comienza con la acumulación de polvo tanto fuera como dentro del equipo, lo que comienza por forzar los mecanismos internos y empezar su desgaste a su vez con el paso desmedido del tiempo.

Aspectos económicos dentro de éste tarea difícilmente se ve involucrado ya que solo hace falta herramientas caseras o que se pueden conseguir a muy bajo costo.

A no ser por temas de gran importancia, difícilmente un mantenimiento preventivo de un equipo de aire acondicionado se vea ligado a un gasto importante de dinero.

Otra de las tareas importantes dentro de los mantenimientos preventivos de aires acondicionados es la etapa de mediciones en general.

Esto se realiza con instrumental algo más específico que puede ser de fácil acceso (dependiendo el lugar donde se adquiera), y consta en hacer y llevar un control y realizar un listado de amperajes, voltajes y temperaturas internas y también del medio viendo como reacciona a los distintos impulsos, velocidades y tipos de frío que se entregan.

Realizar informes en planillas es una buena opción para mantener el orden y comparar datos mientras el tiempo pasa.

La limpieza de los filtros internos de aire es parte fundamental en tarea preventiva de los aires acondicionados.

Utilizando detergentes o jabones líquidos se puede remover muy fácilmente la tierra y polvo depositado en las mallas alivianando la tarea y la cantidad de esfuerzo que debe realizar el equipo de aire acondicionado en caso contrario.

La lubricación y chequeo de piezas móviles dentro de los esquemas de funcionamiento de los equipos de aires acondicionados también son parte importante a la hora de realizar mantenimientos preventivos.

Si las paletas que poseen movimiento de un equipo de aire acondicionado Split, por ejemplo crujen o producen ruido es el momento clave para colocar aceite en aerosol, lo mismo que el cuidado para evitar que los tonillos externos de cualquier armazón que se encuentra en la intemperie se oxiden y produzcan pérdida de control sobre el peso total del equipo de aire acondicionado.

Dentro de los parámetros normales, podemos asegurar son actividades y tareas que no demandan mucho tiempo, ni mucho menos dinero, muy fáciles de realizar, por lo que es recomendable hacerlas dentro de períodos de tiempos cortos (de aproximadamente 2 semanas de por medio entre cada mantenimiento preventivo de aire acondicionado) y realizar su debido informe de los datos y conclusiones obtenidas.

Consejos como tener ventanas cerradas mientras esta encendido el aire acondicionado, apagar el equipo si no se necesita y mantener los elementos de nuestro equipo fuera de la exposición del sol prolongará un mayor confort y mayor duración de vida de nuestro aparato sin que este se dañe.

Las gamas de mantenimiento preventivo que realizamos a los equipos de aire acondicionado en general son las siguientes.

Hacemos hincapié en el tratamiento de aire, cuadros eléctricos donde se ubican las protecciones generales de los equipos, ventiladores, extractores y tuberías de cobre por donde discurre el refrigerante.

¿QUE ES UN SISTEMA INVERTER?

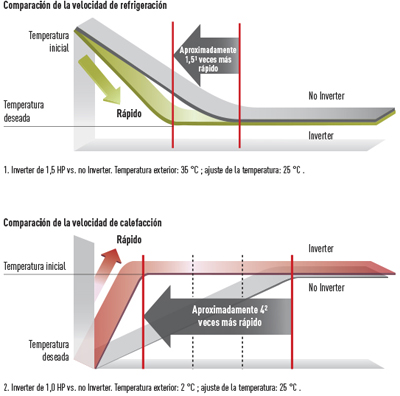

La tecnología Inverter adapta la velocidad del compresor a las necesidades de cada momento, permitiendo consumir únicamente la energía necesaria.

De esta manera se reducen drásticamente las oscilaciones de temperatura, consiguiendo mantenerla en un margen comprendido entre +1ºC y -1ºC de la temperatura programada en el termostato y gozar de mayor estabilidad ambiental y confort.

Gracias a un dispositivo electrónico de alimentación sensible a los cambios de temperatura, los equipos Inverter varían las revoluciones del motor del compresor para proporcionar la potencia demandada.

Y así, cuando están a punto de alcanzar la temperatura deseada, los equipos disminuyen la potencia para evitar los picos de arranque del compresor.

De esta manera se reduce el ruido y el consumo es siempre proporcional.

El sistema Inverter posibilita que el compresor trabaje un 30% por encima de su potencia para conseguir más rápidamente la temperatura deseada y, por otro lado, también puede funcionar hasta un 15% por debajo de su potencia.

De nuevo, esto se traduce en una significativa reducción tanto del ruido como del consumo.

ventajas del sistema inverter respecto a un equipo sin él:

Mayor rapidez de enfriamiento

Sin Inverter:

En los días de más frío un climatizador sin función inverter no calienta la habitación del todo bien.

Con Inverter:

Al producir un 60% más de calor que los modelos de velocidad constante, los climatizadores inverter calientan una habitación rápidamente incluso en los días más fríos.

Sin Inverter:

El compresor funciona a la misma velocidad todo el tiempo, por eso se tarda más en calentar o enfriar la habitación y lograr una temperatura agradable.

Con Inverter:

El compresor funciona aproximadamente a una velocidad el doble de rápida hasta que se llega a la temperatura ideal, por eso el calentamiento y el enfriamiento son más rápidos.

Uso eficiente de la potencia

Sin Inverter:

El compresor se enciende y se apaga según los cambios de temperatura en la habitación.

En otras palabras, la temperatura siempre fluctúa.

Con Inverter:

La velocidad del compresor y, por tanto, la potencia de salida, se adapta a la temperatura de la habitación.

Esta regulación eficiente y lineal de la temperatura mantiene en todo momento una habitación agradable.

Menor consumo de energía

Sin Inverter:

Un climatizador sin función inverter consume aproximadamente el doble de electricidad.

Con esta diferencia, no tardan mucho en llegar las facturas altas.

Con Inverter:

Un climatizador inverter consume la mitad de la electricidad que un modelo sin función inverter, con lo que se obtiene mayor bienestar por mucho menos dinero.

Las dos condensadoras que vamos a colocar tienen un un Sistema inverter DC Que es el nombre comercial del fabricante General, este sistema permite que la temperatura de la instancia se alcance un 15% más rápido que con los modelos convencionales y evita las oscilaciones de temperatura mejorando la sensación de confort.

Ahorro energético, ya que la tecnología inverter suprime los picos de arranque del compresor al modular sus revoluciones.

Con ello conseguimos un ahorro energético de hasta un 50% superior al de los modelos convencionales.

A la hora de instalar un equipo de aire acondicionado es muy importante tener en cuenta el desagüe ya que un mal desagüe puede generar malos olores en el equipo de aire acondicionado, un buen desagüe tiene que tener siempre una buena caída para que por gravedad desaloje todo el caudal de condensados vigilando que en ningún tramo se pueda embolsar el liquido, lo más normal es usar rollo corrugado de desagüe

¿como instalar el desagüe de split y condensadora en un equipo de aire acondicionado?

Con esta tubería de desagüe eliminaríamos los condensados tanto de la unidad condensadora como de los Splits.

El líquido de condensados iría a parar a los desagües del baño y de la cocina.

Se trataría de un rollo de desagüe corrugado de color marfil con un tratamiento anti UV para no deshacerse con el paso de los años y que ofrece la mayor seguridad a la hora de que el tubo termine agrietándose y produciendo goteras que se filtren por el techo o las paredes de la casa.

Vamos a poner un ejemplo de como realizar el conexionado en una casa de un equipo de aire acondicionado de un 1×1 con un condensador de 2500w y una evaporadora de 2300w y un 2×1 con una potencia de 6500W en el condensador y una potencia de 2700w y 4800w en las evaporadoras.

¿como realizar la conexión eléctrica de un equipo de aire acondicionado?

La conexión eléctrica de los aparatos será monofásica. Es decir a 230 voltios.

La sección de los cables será de4mm para la alimentación de la multisplit y de 2.5mm de sección para el resto de cables.

Hay que tener en cuenta que tanto el aparato multisplit como la 1×1 tienen dos tipos de cableado. El de alimentación (que será línea, neutro y tierra) y el de interconexión entre condensadora y sus respectivos Splits( en el caso de la multisplit son 3 cables + tierra y en el caso de la 1×1 son 4 cables mas tierra)

También hay que tener en cuenta que se conectará 2 PIA en la caja general de luz de la vivienda.

Cada PIA cortará la alimentación a cada condensadora y estas a sus respectivos splits.

¿Para qué sirven las bombas de condensados?

Para prevenir que haya desbordamientos de fluido condensado en los Splits y en la bandeja de las unidades exteriores, se colocarán unas bombas que cuando detecten que hay un nivel de condensado importante estas se activarán e impulsarán el fluido dirección al desagüe del baño o de la cocina, según donde estén instaladas las unidades climatizadoras.

Se colocan bandejas de desagüe bajo las unidades condensadoras puesto que si las unidades exteriores condensan demasiado y no pueden eliminar todo el líquido por el tubo de desagüe, este fluido quedará almacenado en unas bandejas con el fin de que el agua condensada no manche ni el suelo del tendedero ni el de la terraza y pueda caer a la casa de los vecinos de plantas inferiores.

¿por que colocar bandejas de condensación en las unidades condensadoras?

El compuesto de estas bandejas es de chapa decapada en frio de 2mm y con pintura epoxi Ral 1013- Color Marfil. también hay que incorporar un manguito de salida de diámetro 14mm, anclajes y soporte.

las bandejas hay que instalarlas sobre todo si se va a usar como bomba de calor, ya que en invierno si hubiera mucha humedad en el exterior (niebla por ejemplo) el agua que condensa es excesiva y podria generar problemas con vecinos

Son amortiguadores cilíndricos que se ponen como patas en las unidades condensadoras.

Entre sus propiedades encontramos la elasticidad radial.

Esto es que cuando el compresor se pone en marcha o entra en funcionamiento el ventilador axial produce una serie de vibraciones que si no se amortiguan pueden producir ruidos o vibración de piezas del interior del aparato que con el tiempo se pueden desgastar o aflojar.

En este caso, el refrigerante saldrá del botellón en fase líquida y lo introduciremos directo a la válvula de servicio del recipiente de líquido (alta presión)

En este caso, únicamente podremos cargar con el compresor parado, ya que de otro modo, la presión de alta sería mayor que la de la botella de refrigerante, y por lo tanto no entraría al circuito.

Los principales inconvenientes de este método son:

Es necesario saber la carga aproximada de la instalación ya que al estar el equipo parado, no observas su comportamiento durante el proceso.

La carga dependerá de lo llena que esté la botella de refrigerante ya que en el momento que se equilibren las presiones con la instalación, no entrará más refrigerante al recipiente de líquido, interesa que la botella este muy llena, si no, no entrara.

Se puede emplear este método para cargar inicialmente una gran cantidad de refrigerante al equipo y posteriormente acabar cargando en gas para terminar de ajustar.

lo haremos de la siguiente manera:

- Parar el compresor en el caso que estuviese en marcha.

- Conectar la manguera roja al recipiente y la amarilla al botellón de refrigerante. Purgar.

- Abrir manómetro de alta y válvula de servicio del recipiente de líquido.

- Comprobar con la báscula la cantidad de refrigerante introducida.

- Una vez introducida la cantidad de refrigerante deseada, cerrar la llave del recipiente de líquido.

- Reintroducir el refrigerante de las mangueras con la manguera azul por el sector de baja presión puenteando los manómetros y arrancando el compresor. Posteriormente cerrar la válvula de servicio de aspiración y desconectar las mangueras.

En este caso, el refrigerante saldrá del botellón de gas en fase líquida y lo introduciremos por el sector de baja presión del circuito (normalmente en aspiración).

Al igual que en el caso anterior, la carga se realizará con el compresor en marcha.

Para evitar una entrada de refrigerante líquido que pueda dañar el compresor, el refrigerante se expansionará en el puente de manómetros mediante un movimiento rápido de apertura y cierre del manómetro de baja presión. que no os pueda la impaciencia, no hay prisa, si no llegara a expansionar bien en el puente de manómetros podría llegar liquido al compresor y llegar a romperse si se quiere asegurar que no entre nada de líquido al compresor, se puede optar por colocar 2 o 3 mangueras de aspiración en serie, alargando así su recorrido para que con el calor, se evapore completamente el refrigerante que pudiese quedar en las mangueras.

Los pasos del proceso de carga serán similares al anterior, pero abriendo y cerrando repetidamente el manómetro al cargar de refrigerante.

¿Cómo cargar el refrigerante en equipos de aire acondicionado en estado gaseoso y por aspiración?

Carga de refrigerante en estado gaseoso por aspiración.

En este caso, el refrigerante saldrá del botellón en fase gaseosa y lo introduciremos por el sector de baja presión del circuito (normalmente en aspiración).

Para agilizar la entrada de refrigerante al equipo, la operación se realizará con el compresor en marcha provocando así una disminución de la presión en el sector de baja que facilitará la entrada del refrigerante.

Los pasos a seguir en su realización son:

- Conectar la manguera azul a aspiración y la amarilla al botellón de refrigerante. Realizar el vacio a las mangueras utilizando la bomba de vacío, si no tuvieramos bomba de vacío otra posibilidad es abrir el gas antes de conectar del todo la mangera azúl, esperar hasta que el aire sea expulsado y observemos que sale gas, entonces cerrar del todo la manguera azul y ya tenemos el vacío en las mangueras, recuerda que esto esta prohibido, puesto que una parte infima del gas se expulsa al exterior

- Abrir manómetro de baja y válvula de servicio de aspiración del compresor.

- Conectar el compresor; si no arranca forzar el presostato de baja presión, esto es debido a que alomejor no tenemos gas en la parte de baja y por seguridad este no actua, fuerzalo con un puente

- Comprobar con la báscula la cantidad de refrigerante introducida.

- Una vez introducida la cantidad de refrigerante deseada y todavía con el compresor en marcha, cerrar inicialmente la llave de la botella de refrigerante para que este aspire el refrigerante de las mangueras.

- Posteriormente cerrar la válvula de servicio de aspiración y desconectar las mangueras.

como útilizar el megger para medir la resistencia del aislamiento

El Megohmetro o megger es un instrumento que nos permite establecer la resistencia de aislamiento existente en un conductor o sistema de tierras.

la forma que tienen el megohmetro de realizar tal comprobación es con la generación durante un instante de una sobrecorriente, la cual se aplica al sistema hasta que se rompe su aislamiento, al establecerse un arco eléctrico.

El megger es un instrumento del tipo de los ohmímetros, en el que el valor de la resistencia que se mide se registra directamente sobre una escala y esta indicación es independiente de la tensión.

Consta de dos partes principales: un generador de corriente continua de tipo magnetoeléctrico, movido generalmente a mano o electrónicamente (Meggerdigital), que suministra la corriente para llevar a cabo la medición, y el mecanismo del instrumento por medio del cual se mide el valor de la resistencia que se busca.

El Megohmetro tiene dos imanes permanentes rectos, colocados paralelamente entre sí.

El inducido del generador, junto con sus piezas polares de hierro, está montado entre dos de los polos de los imanes paralelos, y las piezas polares y el núcleo móvil del instrumento se sitúan entre los otros dos polos de los imanes.

El inducido del generador se acciona a mano, regularmente, aumentándose su velocidad por medio de engranajes.

Para los ensayos corrientes de aislamiento, la tensión que más se usa es la de 500 voltios, pero con el fin de poder practicar ensayos simultáneos a alta tensión, pueden utilizarse tensiones hasta 2500 voltios.

Los valores que debemos encontrar y que nos van a resultar útil para el desempeño como frigorista son los siguientes:

- Resistencia de aislamiento: Es la característica eléctrica de un aislante que se opone al paso de la corriente eléctrica.

- Unidades: Ohmios (Ω) Múltiplos: Megaohmios (MΩ)

- Valores mínimos obligatorios:

cómo medir:

- Se realiza un test de batería BATT CHECK

- Se elige la tensión de ensayo conforme a la tabla anterior

- Se colocan los cables entre el dispositivo que se quiere medir y masa o tierra. En caso de aparatos trifásicos también se mide entre fases pero desconectando las chapas de la placa de bornes ¡Ojo la escala es inversa el cero está a la derecha!

- Descargar las posibles tensiones que hubiera en el compresor.

como realizar el vaciado según el manual del frigorista

Las operaciones de extracción de la humedad mediante vacío no podrán utilizarse para comprobar la estanqueidad del circuito frigorífico.

Queda prohibido el empleo de refrigerantes fluorados en fase gaseosa para extraer la humedad. Para tal fin el fluido utilizado será el nitrógeno seco exento de oxígeno.

Sistemas con carga de más de 20 Kg.

Si se utiliza un procedimiento de vacío en el caso de sistemas que utilicen halocarbonos o hidrocarburos con una carga superior a 20 kg, el sistema se deberá secar y evacuar a menos de 270 Pa absolutos.

Este vacío se mantendrá como mínimo 30 minutos y después se romperá mediante nitrógeno seco.

El sistema se evacuará otra vez a menos de 270 Pa absolutos.

Este vacío se mantendrá como mínimo 6 horas y después se romperá utilizando el refrigerante del sistema.

Sistemas con halocarbonos o hidrocarburos con carga inferior a 20 kg.

La presión de vacío de los sistemas con halocarbonos o hidrocarburos antes de recargar el refrigerante será inferior a 270 Pa absolutos.

El plazo de tiempo para mantener el vacío dependerá del tamaño y la complejidad del sistema, con un mínimo de 60 minutos.

Sistemas con amoníaco o CO2.

En sistemas con amoníaco o CO2, la presión de vacío antes de cargar el refrigerante deberá ser inferior a 675 Pa absolutos.

El tiempo durante el cual deberá mantenerse el vacío dependerá del tamaño y la complejidad del sistema, siendo el mínimo de 2 horas.

Los sistemas de amoníaco que utilicen lubricantes miscibles necesitarán un tratamiento especial que podrá requerir la instalación de filtros deshidratadores.

COMO USAR UNA BOMBA DE VACIO

Conectar las mangueras azul (baja) y roja(alta) del analizador a las tomas disponibles en el equipo de refrigeración.

Cada equipo podrá tener accesibles válvulas de servicio de aspiración y descarga, en el recipiente de líquido y/o obuses ubicados por distintas partes de la instalación.

La ubicación para realizar el vacío será a priori indiferente, siempre y cuando nos aseguremos que se realiza completamente el vacío de la instalación o de la zona que nosotros queramos, sin que haya válvulas cerradas o elementos que aíslen o independicen ciertas zonas del equipo (válvulas solenoides, antiretornos, reguladoras, etc.)

Conectar la manguera amarilla a la bomba de vacío y conectarla dejando que se caliente. Proceder a abrir las válvulas del analizador y posteriormente las válvulas de servicio del compresor.

Para comprobar que no hay fugas en la instalación, cerrar las llaves del analizador y detener la bomba. Esperar unos minutos y comprobar que se mantiene el vacío.

Las bombas de vacío no tienen válvulas de aspiración ni de descarga, por lo que si se desconecta del suministro eléctrico, aunque sea durante unos segundos, se vuelve a introducir aire en la instalación frigorífica. (Por lo que será necesario volver a empezar de nuevo el deshidratado).

Hay bombas que incluyen válvulas solenoides en la aspiración para solventar ese problema.

Otro problema que puede aparecer al fallar el suministro eléctrico en una instalación en la que se había realizado un vacío profundo, es que el aceite de la bomba de vacío pueda ser succionado por la propia instalación frigorífica.

Como último nunca debemos aplicar durante el vacío agua jabonosa para detectar fugas, el motivo es muy sencillo, si tal fuga existiera introduciría la humedad del agua jabonosa dentro del circuito.

Las bombas de vacío son aquellos dispositivos que se encargan de extraer moléculas de gas de un volumen sellado, formando un vacío parcial, también llegan a extraer sustancias no deseadas en el producto, sistema o proceso.

Selección de bombas:

Una bomba de vacio ha de ser de un tamaño que pueda hacer el nivel de vacío en el sistema en un cierto tiempo.

Su tamaño ha de ser adecuado para el circuito, una bomba demasiado grande puede hacer un vacio en poco tiempo, pero produce formación de hielo.

Al evaporar el hielo muy lentamente, tenemos la impresión de haber conseguido el vacio deseado.

Después de un cierto tiempo, el hielo comenzara a deshelar y evaporara, lo que aumenta la presión y, en consecuencia, encontraríamos otra vez humedad en el circuito.

Por el contrario, con una bomba demasiado pequeña tendríamos un tiempo de evacuación demasiado largo.

No hay ninguna ventaja en utilizar una bomba de gran tamaño en el trabajo de planta, para hacer el servicio requerido una bomba de 5 a 19 m3/h es suficiente.

Para unidades más grandes, una bomba de 15 m3/h hará el mismo servicio y tan rápido como una de 85 m3/h.

Gas Ballast es el nombre técnico de un dispositivo que se usa en bombas rotativas de vacío.

Su propósito es impedir que los vapores condensen dentro de la bomba durante la acción de descarga.

El dispositivo de Gas Ballast impide la condensación de vapores en la cámara de compresión de la bomba.

Los vapores bombeados solo pueden ser comprimidos hasta su presión de vapor de su saturación a la temperatura de la bomba.

Si, por ejemplo, solamente se bombea vapor de agua se condensa sin que la presión aumente.

No existe ninguna sobrepresión en la bomba, de manera que no se abre la válvula de descarga y el agua se queda como agua de la bomba y emulsiona con el aceite de la bomba.

Como consecuencia, las características lubrificantes del aceite de la bomba se deterioran muy rápidamente y la bomba puede llegar a agarrotarse si contiene demasiada agua.

Antes de que se empiece con la compresión, se deja entrar en la cámara de compresión el lastre de aire, que es una cantidad de aire exactamente regulada, justo la cantidad, que la compresión directa de la bomba haya disminuido a un máximo de 0.1 mbar.

Ahora los vapores bombeados pueden ser comprimidos con Gas Ballast antes de obtenga el punto de condensación

realización del vacío en una instalación

¿Por qué es necesario la realización del vacio en una instalación?

Es muy importante para cualquier instalación frigorista la realización de un buen vacío antes de la carga pues sin su utilización los restos de humedad o de aire nos pueden provocar graves problemas en la instalación.

¿Por qué eliminar la humedad?

- El tubo capilar o la válvula de expansión quedarían obstruido por un tapón de hielo.

- La posibilidad de oxidación, corrosión y el deterioro del líquido refrigerante seria mucho mayor, el aceite envejecería más deprisa y el aislamiento se descompondría prematuramente.

¿Por qué eliminar los incondensables?

- Aumento de la presión de condensación.

- La oxidación de los materiales aumentaría la viscosidad del aceite y por lo tanto se quemarían las válvulas.

Al hacer un buen vacio del sistema, se elimina aire (y con el N2 y O2), así como la humedad. La relación entre el agua y el vacio es muy simple, así como la relación entre la humedad y el vacio: cuanto más baja sea la presión obtenida, menor humedad de agua y cantidad de aire en el sistema.

Es más difícil eliminar agua en forma líquida de un sistema que en forma gaseosa.

Para mantener la evaporación tenemos que obtener una presión más baja que la tensión de vapor del agua a la temperatura de trabajo.

Para conectar las mangueras se deberán realizar los siguientes pasos:

conexionado de las mangeras en máquinas frigorificas

- Comprobar el estado de las válvulas (abierto, medio, cerradas).

- Aflojar el prensaestopas de la válvula para no dañar el retén.

- Echar el vástago atrás del todo, cerrando la toma auxiliar.

- Conectar siempre que sea posible las mangueras de alta y baja simultáneamente.

- Conectar la bomba de vació a la toma central de la bomba de vacío. Colocar una llave de bola en su extremo

- Purgar de aire las mangueras mediante la bomba de vacío

- Cerrar la llave de bola, detener la bomba y abrir las válvulas de servicio. Para desconectar las mangueras se deberán realizar los siguientes pasos:

- Cerrar la válvula de servicio de la instalación del lado de alta presión. (Posición 2)

- Con el equipo en marcha, abrir lentamente las llaves del puente de manómetros para reintroducir el refrigerante de las mangueras a la propia instalación.

- Cerrar la válvula de servicio de baja presión. (Posición 2)

- Desconectar las mangueras.

Tipos de válvulas de conexión a circuitos frigoríficos

Existen varios tipos de válvulas de conexión en función del aparato en que estén colocadas.

Veamos las más comunes:

Válvula tipo obús.

Son las peores válvulas que nos podemos encontrar para conectar mangueras, ya que siempre nos obligan a perder

una pequeña cantidad de refrigerante al conectarlas y desconectarlas.

De la misma manera como automáticamente el refrigerante entra en la manguera no podremos realizarle el vacio y habrá que purgar para quitar el posible aire que hubiera en la manguera.

Si colocásemos una válvula de bola en el extremo de conexión sí que podríamos realizar el vacio.

Válvula de maniobra (servicio) de aires acondicionados.

Válvula que conecta las unidades exterior e interior de un aire acondicionado. La conexión para conectar las mangueras es de tipo obús.

Válvula de servicio de compresores.

Es la válvula que normalmente encontraremos en la aspiración y descarga del compresor, así como en los depósitos de líquido.

Es la mejor válvula que nos podemos encontrar, ya que si sabemos manejarla correctamente no perderemos nada de refrigerante en la conexión de mangueras.

como conectar el puente de manómetros

El puente de manómetros también conocido como analizador es una de las herramientas imprescindibles para el frigorista y el técnico en climatización. por no decir indispensable. cuando lo conectamos al circuito nos permite realizar operaciones como:

- Obtener datos a cerca de las presiones de alta y baja.

- Crear el vacío a un determinado tramo de la instalación o a su totalidad.

- Realizar la carga de refrigerante (en estado líquido o gaseoso).

En la conexión de servicio central, existe la posibilidad de conectar dos mangueras.

Por ejemplo, conectaremos una a la botella de refrigerante y la otra a la bomba de vacío.

De esta manera antes de conectar las mangueras a la presión del equipo, podremos realizar el vacio a todo el conjunto puente de manometros+mangueras, evitando que entre aire en la instalación.

Si además usamos para la conexión mangueras dotadas de llaves de bola pequeñas, podremos realizar una operación mucho más precisa, evitando que por alguna causa el refrigerante entre en la bomba de vacío, hecho que produciría una contaminación del aceite de la bomba.

la bomba de engranajes en los compresores para frío

Bomba de engranajes.

Es una envolvente metálica, que tiene los orificios de aspiración y descarga, y en su interior se alojan dos piñones o engranajes.

Uno, llamado engranaje conductor (A), recibe el movimiento directamente del eje cigüeñal y, por contacto, lo transmite al piñón (B), engranaje conducido, girando en sentido contrario.

Al ponerse en marcha el compresor, el eje cigüeñal acciona los piñones, el aceite es aspirado por el vacío creado en la entrada, y comprimido entre los piñones y la envolvente, es trasladado a la descarga que se efectúa por el lado opuesto.

¿como lubricar los compresores?

La lubricación es uno de los aspectos más importantes del compresor y por tanto de la instalación.

El tipo de lubricación empleado puede ser de dos formas:

– Engrase por borboteo:

El carter contiene una cantidad relativamente grande de aceite que, a través del movimiento alternativo de las bielas, y a veces ayudado por unas paletas o cucharas adheridas a la parte baja de las mismas, se remueve y salpica las partes del cilindro para la lubricación de los pistones y los ejes de estos.

El aceite penetra en los cojinetes del cigüeñal y en los de la biela a través de agujeros taladrados, debidamente dispuestos en estos puntos.

– Engrase a presión:

El tipo de lubricación empleado es el forzado, mediante una bomba que acciona el propio compresor.

Todas las partes que están en movimiento en el compresor deben de ser lubricadas (pistones, cigüeñal, cojinetes de bancada, cojinetes de biela y prensas, etc.).

Estos compresores tienen la ventaja de permitir fácilmente su mantenimiento y reparación al hacer accesible su mecanismo interior.

Su funcionamiento y partes es similar a los compresores herméticos, y sus partes son similares alas explicadas en el punto anterior.

La entrada del fluido refrigerante (aspiración), puede realizarse por la culata del compresor o bien por la parte del motor eléctrico.

El compresor abierto clásico en refrigeración es el de pistón de acción simple reciproca

En los compresores convencionales de tipo abierto la transmisión se efectúa generalmente por medio de correas, aunque para los modelos multicilindricos de gran capacidad domina actualmente la tendencia del acoplamiento directo al motor eléctrico.

Mecanismo de un compresor de pistón de circuito abierto.

Cuerpo del compresor.

Es un bloque de hierro fundido de primera calidad. Consta de una o dos partes; en este ultimo caso, una para el bloque de cilindros y la otra (carter) para el alojamiento del eje.

Cuando forma un solo bloque lleva una tapa en la parte inferior para facilitar el acceso a las bielas y pistones en caso de averías.

Las paredes de los cilindros son rectificadas y pulidas con tolerancias muy rigurosas.

En el cuerpo del compresor se hallan los cojinetes de rozamiento del cigüeñal o excéntrica.

Las superficies de rozamiento de los cojinetes están ranuradas de forma que permitan una distribución uniforme y completa del aceite lubrificante.

Eje-cigüeñal y eje-excéntrica.

Se construyen de acero estampado, de hierro forjado o nodular, de aleaciones y dureza especiales, con las superficies de rozamiento completamente rectificadas y pulidas.

Pueden ser sencillos o dobles, según el compresor sea de uno o dos cilindros.

En el eje cigüeñal, la disposición y forma dependen del número de cilindros.

Esta formado por un numero determinado de manivelas, que tienen en sus respectivos lados opuestos unos contrapesos de equilibrado.

La manivela es la parte que se conecta a la biela.

Los extremos del eje, llamados cuellos o muñequillas, son los soportes que se apoyan sobre la bancada del compresor.

El extremo del eje que tiene el chivetero es el que se conecta al motor eléctrico para su accionamiento.

En el otro extremo acciona la bomba de lubricación.

En el eje excéntrica actúa de forma excéntrica, de ahí su nombre, sobre su eje de giro

. En la biela se El extremo del eje que tiene el chivetero se conecta al motor eléctrico.

La excéntrica se emplea en compresores de pequeña y mediana potencia y, en cambio, el sistema de cigüeñal utilizado indistintamente en aquellos se emplea ya exclusivamente en los compresores de gran potencia, a partir de las 10000 frigorías.

Bielas.

Son de acero, de aluminio o de bronce, con rozamientos generalmente de bronce fosforoso o de metal blanco antifricción.

El desgaste de estos cojinetes es insignificante, siempre que se mantenga el nivel de aceite requerido.

La biela es el elemento que une el pistón con el eje del cigüeñal. Transforma el movimiento circular del eje cigüeñal en rectilíneo alternativo del pistón.

Pistones.

Normalmente son de hierro fundido especial o de aleación de aluminio.

Es un elemento que, desplazándose en el interior del cilindro, provoca la aspiración, compresión y descarga del fluido refrigerante.

Lleva alojados los aros o segmentos, que pueden ser:

– Aros de engrase:

Permiten la lubricación de los cilindros y, en su movimiento, arrastran el aceite al carter.

– Aros de compresión:

Impiden que el fluido refrigerante escape por los espacios entre el pistón y el

cilindro, hacia la parte inferior (carter).

Culata.

Cierra el cilindro por la parte superior.

Es la “tapa” del cilindro.

En ella se alojan las válvulas de aspiración y descarga. Como esta sometida a altas temperaturas puede ser refrigerada por aire o por agua.

Válvulas de aspiración y descarga

. Se encargan de comunicar el interior del cilindro con los conductos de aspiración y descarga.

Su apertura y cierre reproducen por la diferencia de presiones entra la del interior del cilindro y la de los conductos respectivos del fluido

compresor hermético de tornillo

El mecanismo de compresión lo componen rotores o husillos, que giran el uno contra el otro, a través de dos ejes siempre paralelos. estos pueden ser no endurecidos y endurecidos.

Si el compresor esta equipado con rotores endurecidos, el motor se puede conectar tanto al rotor macho como al hembra y el extremo del eje no utilizado se ciega con una tapa.

En los rotores de diseño no endurecido, los motores solamente pueden acoplarse al rotor macho.

Sobre el eje al cual se conecta el motor, va normalmente instalado una prensa del tipo de aro deslizante el cual sella el volumen interior del compresor de la atmósfera.

La capacidad del compresor puede regularse de manera continua desde aproximadamente el 10% hasta el 100% por medio de un sistema de corredera situado debajo de los rotores.

Un pistón desplaza el sistema de corredera, estando influenciado por la presión del gas en el lado de descarga del compresor y por la presión del aceite de lubricación controlada por válvulas solenoide.

Hay compresores de tornillo que tienen además otro sistema de control, por medio del cual se puede controlar el sistema de relación de volumen.

Ello significa que el compresor siempre funciona al máximo de su eficiencia, aun cuando la planta frigorífica este sometida a variaciones en la presión de funcionamiento.

La relación de volumen se puede regular de dos maneras, manual y automática de corredera.

El compresor tipo scroll consiste en dos piezas metálicas en forma de espiral llamadas volutas.

el compresor hermetico de scroll

La parte superior es fija, y la inferior esta accionada por el eje del motor, pero no describe un movimiento rotativo, sino que se trata de un movimiento giratorio de traslación.

El centro del cojinete de la espiral y el centro del eje del cigüeñal del conjunto motriz están desalineados, lo que produce una excentricidad o movimiento orbital de la espira móvil.

Entre ambas piezas forman la cámara de compresión. El refrigerante entra en la cámara formada por las dos volutas, y es comprimido sucesivamente hasta que es expulsado.

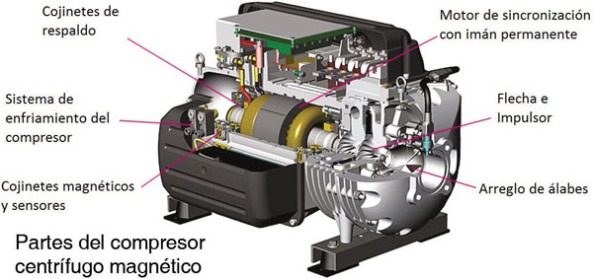

Las maquinas herméticas centrifugas, se crearon con el fin de obtener grandes capacidades de enfriamiento, y se componen de un compresor centrifugo, que da nombre al conjunto, propulsado por un motor eléctrico, un condensador y un evaporador

.el compresor hermético centrifugo

El compresor centrifugo consiste esencialmente, en una o varias ruedas impulsoras, montadas sobre un eje de acero y encerradas en una cubierta de hierro fundido.

Las ruedas impulsoras rotativas son esencialmente las únicas partes móviles del compresor centrífugo y por tanto son la fuente de toda la energía impartida al vapor durante el proceso de compresión.

La fuerza centrifuga aplicada al vapor confinado entre los alabes del impulsor y que gira con los mismos, causa la autocompresión del vapor.

este tipo de compresor se da en máquinas de frío muy grandes

Se trata de un compresor rotativo de C.A. que mediante un sistema electrónico, regula las revoluciones del motor a través de la frecuencia y hace que se adapten a las diferentes necesidades de la instalación, modulando el flujo de refrigerante en cada momento.

el compresor hermetico inverter

El principio de funcionamiento se basa en que para regular la capacidad de la instalación, se necesita un control de frecuencia con el fin de poder variar la velocidad de rotación del compresor.

La alimentación eléctrica proveniente de la red con la que se alimenta el aparato, se convierte en fuente de energía de corriente continua. La fuente de energía de corriente continua se reconvierte en fuente de corriente alterna trifásica con frecuencia variable.

Cuando la frecuencia aumenta, la velocidad de rotación del compresor aumenta, lo que a su vez produce un aumento de circulación de refrigerante, consiguiendo un mayor intercambio de calor.

Cuando la frecuencia disminuye, la velocidad de rotación del compresor disminuye, lo que a su vez produce una reducción de la circulación de refrigerante, consiguiéndose un menor intercambio de calor.

Los compresores rotativos pueden ser de paletas o de excéntrica, también llamados de rodillo.

el compresor hermético rotativo.

La compresión se produce por la reducción del volumen resultante entra la carcasa y el elemento rotativo, cuyo eje no coincide con el eje de la carcasa se trata por tanto de un eje excéntrico.

En estos compresores rotativos no son necesarias las válvulas de admisión, puesto que como el gas entra de forma continua en el compresor, la pulsación de gas se reduce al mínimo.

El compresor de paletas monta unas hojas rotatorias que se instalan a distancias iguales alrededor de la periferia de un rotor ranurado.

Las ranuras se mueven hacia dentro y hacia fuera, en forma radial en las ranuras del rotor al seguir el contorno de la pared del cilindro, debido a la fuerza centrifuga desarrollada por el rotor al girar.

El vapor de succión arrastrado al cilindro a través de las lumbreras de succión en la pared del mismo, queda atrapado entre las dos paletas adyacentes.

El vapor es comprimido al girar las paletas del punto de máximo claro del rotor, al punto de mínimo claro, y una vez comprimido es descargado por las lumbreras correspondientes.

El compresor de rodillo emplea como su nombre indica un rodillo cilíndrico de acero, que gira sobre una flecha excéntrica montada concéntricamente en un rodillo.

Debido a la excentricidad de la flecha, el anillo cilíndrico es excéntrico con el cilindro y toca la pared de este en el punto de claro mínimo Al girar la flecha, el rodillo se desliza alrededor de la pared del cilindro, en contacto con la pared y en el mismo sentido de la rotación de la flecha.

Una hoja empujada por un resorte, montada en una ranura de la pared del cilindro, hace contacto fuertemente con el rodillo en todo momento.

La hoja se mueve hacia dentro y hacia fuera de la ranura del cilindro, siguiendo el rodillo conforme gira éste alrededor de la pared del cilindro.

El mecanismo de compresión se compone fundamentalmente de un cilindro que es la parte fija y de un embolo o pistón que es la parte móvil del compresor, que se desliza interiormente por el primero, es movido por un motor a través de una biela, que produce sobre el embolo un movimiento alternativo.el compresor hermetico alternativo

El embolo absorbe, comprime, y expulsa el gas a través de las válvulas de admisión y escape Los segmentos colocados en el embolo aseguran la estanqueidad entre este y el cilindro, (si los segmentos se rompieran pasaria el famoso gripado del compresor y éste quedaria inutil), separando la alta presión reinante en el interior del cilindro, de la parte de baja presión reinante en el carter.

El embolo o pistón es el elemento compresor, que reduce el volumen de gas contenido en el cilindro.

El movimiento descrito por el pistón es por tanto alternativo, de ahi viene el nombre que reciben este tipo de compresores.

El motor que acciona la biela es un motor eléctrico de inducción, monofasico o trifásico, amortiguado su movimiento a través de muelles.

La carcasa inferior es a su vez el carter del motor, conteniendo el aceite necesario para su lubricación.

Todo el conjunto queda encerrado en una carcasa metálica formada por dos piezas de acero embutido y soldado por la zona de carter.

Cuando el eje del motor gira, una cazoleta situada en la parte inferior del mismo, recoge el aceite durante el giro, y por efecto de la fuerza centrifuga, lo hace subir hacia arriba a través de un canal existente en el interior de dicho eje; este aceite sale por la parte superior del eje, rociando las diferentes partes del compresor.

El refrigerante, entra en el compresor a través de la tubería de aspiración, a una temperatura más o menos fresca ya que los gases provienen del evaporador, y recorre las diferentes partes del compresor, hasta que entra en la cámara de compresión a través de la válvula de admisión, por lo que hace el efecto de refrigerar al compresor.

De no ser así, en la parte mas caliente del compresor (parte superior) se alcanzarían temperaturas muy elevadas podiendo llegar hasta fundir el metal.

Por este motivo se construyen este tipo de compresores de tal manera que prácticamente todas las partes del compresor están comunicadas con la aspiración.

Una vez comprimido el refrigerante, sale de la cámara de compresión a través de la válvula de escape, a otra cámara que hace efecto de silenciador de descarga, para insonorizar el compresor y evitar al mismo tiempo las vibraciones que pudieran ocasionar en la descarga del refrigerante.

Con esta misma cámara silenciadora, se coloca una válvula de seguridad, ya que la presión en el interior de esta cámara, es la presión de alta del circuito.